鍛造工藝及流程分析 |

[ 信息發布:本站 | 發布時間:2021-07-17 | 瀏覽:991次 ] |

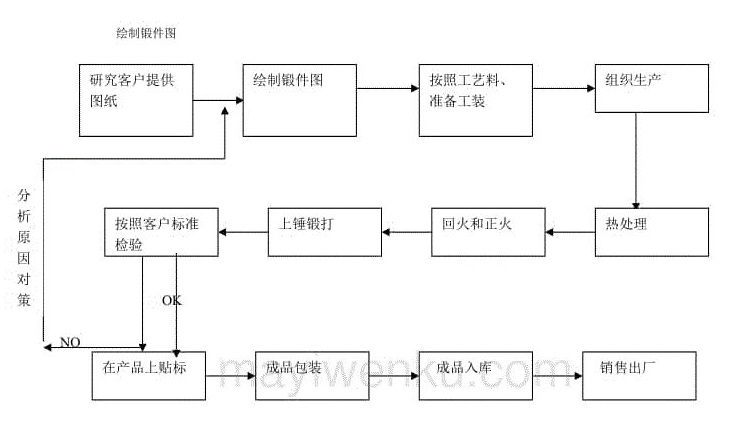

鍛造是一種利用鍛壓機械對金屬坯料施加壓力,使其產生塑性變形以獲得具有一定機械性能、一定形狀和尺寸鍛件的加工方法,鍛壓(鍛造與沖壓)的兩大組成部分之一。通過鍛造能消除金屬在冶煉過程中產生的鑄態疏松等缺陷,優化微觀組織結構,同時由于保存了完整的金屬流線,鍛件的機械性能一般優于同樣材料的鑄件。相關機械中負載高、工作條件嚴峻的重要零件,除形狀較簡單的可用軋制的板材、型材或焊接件外,多采用鍛件。 用于大多數行業的鍛件都是熱鍛,溫鍛和冷鍛主要用于汽車、通用機械等零件的鍛造,溫鍛和冷鍛可以有效的節材。 根據鍛造溫度,可以分為熱鍛、溫鍛和冷鍛。 一、鍛造工藝流程: (1)下料?采用砂輪切割機下料,車端面,倒圓角R5。??? (2)加熱?采用電爐加熱,爐溫(450±10)℃,加熱保溫時間136min。????? (3)模鍛?模鍛設備為6300kN摩擦壓力機,首先在鍛模的鐓粗臺上將坯料壓扁至H=24mm,再在型槽內平放料進行模鍛,并欠壓2~3mm??。???? (4)加熱?爐溫(450±10)℃,加熱保溫時間為30min(第二火)。????? (5)模鍛?壓至尺寸。?????? (6)加熱?爐溫(450±10)℃,加熱保溫時間為10~15min。???? (7)熱切邊?????? (8)酸洗?按酸洗通用工藝規程進行。?????? (9)熱處理?按熱處理工藝規程淬火、人工時效。????? (10)酸洗?按酸洗通用工藝規程進行。????? (11)鍛件修傷????? (12)鍛件檢驗?100%檢查材料牌號、外形及表面質量;100%檢查硬度(HB≥140);低倍檢查。? ?

二、鍛造工藝流程注意事項說明? (1)鍛造變形前工序?主要有下料和加熱工序。下料工序按照鍛造所需要的規格尺寸制備原毛坯,必要時還要對原毛坯進行除銹、除表面缺陷、防氧化和潤滑等處理;加熱工序按照鍛造變形所要求的加熱溫度和生產節拍對原毛坯進行加熱。? (2)鍛造變形工序?在各種鍛造設備上對毛坯進行塑性變形,完成鍛件內部和外在的基本質量要求。其過程可能包括若干工序。?? (3)鍛造變形后工序?鍛造變形后,緊接著就是鍛件的冷卻過程。 三、鍛件的特點 (1)其組織變得更加緊密,提高了金屬的塑性和力學性能。 (2)鍛造加工能保證金屬纖維組織的連續性,使鍛件的纖維組織與鍛件外形保持一致,金屬流線完整可保證零件具有良好的力學性能與長的使用壽命 (3)鍛件過程建造了精致的顆粒結構,并改進了金屬的物理屬性。 四、鍛造加工方式的重要性 鍛造生產是機械制造工業中提供機械零件毛坯的主要加工方法之一。通過鍛造,不僅可以得到機械零件的形狀,而且能改善金屬內部組織,提高金屬的機械性能和物理性能。一般對受力大、要求高的重要機械零件,大多采用鍛造生產方法制造。如汽輪發電機軸、轉子、葉輪、葉片、護環、大型水壓機立 柱、 高壓缸、軋鋼機軋輥、內燃機曲軸、連桿、齒輪、軸承、以及國防工業方面的火炮等重要零件,均采用鍛造生產。 鍛造生產廣泛的應用于冶金、礦山、汽車、拖拉機、收獲機械、石油、化工、航空、航天、兵器等工業部門,就是在日常生活中,鍛造生產亦具有重要位置。 從某種意義上說,鍛件的年產量,模鍛件在鍛件總產量中所占的比例,以及鍛造設備大小和擁有量等指標,在一定程度上反映了一個國家的工業水平。

|

| 打印 | 關閉 |